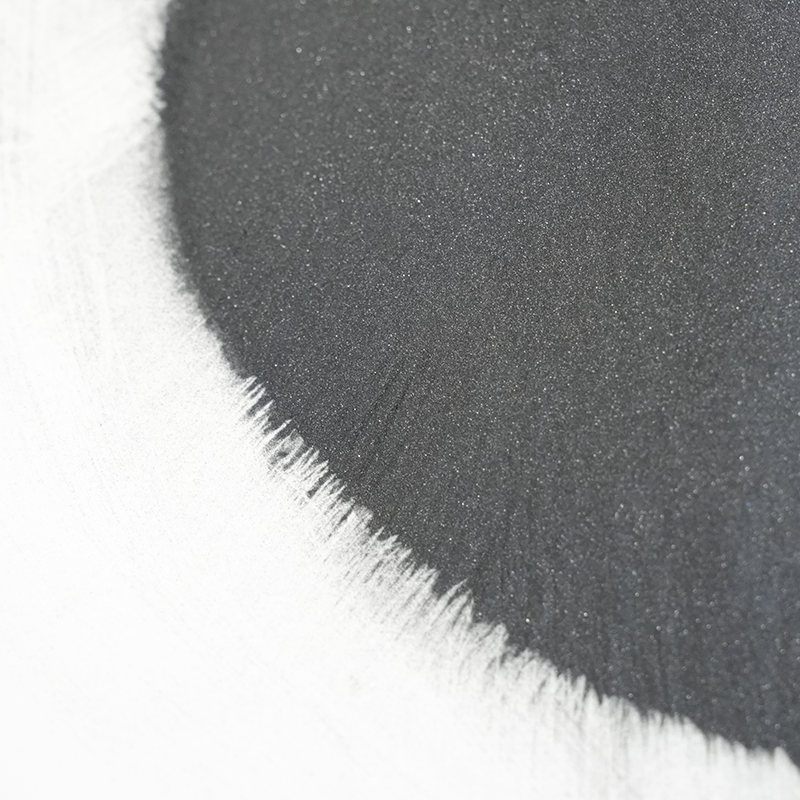

Na busca implacável de materiais que podem suportar as condições mais punitivas, pós compostos de carboneto emergiram como uma pedra angular da tecnologia industrial moderna. Essas não são apenas misturas simples; São materiais meticulosamente projetados que combinam as melhores propriedades de duas fases distintas: um carboneto de cerâmica ultra-duro e um aglutinante resistente e metálico. Esse casamento único de força e ductilidade permite que eles se destacem em aplicações onde os materiais tradicionais falham.

A anatomia de um pó composto de carboneto

Na sua essência, um pó composto de carboneto consiste em dois componentes principais:

-

A fase de carboneto: Este é o componente rígido e de cerâmica responsável por fornecer resistência a desgaste excepcional, dureza e estabilidade de alta temperatura. A escolha do carboneto é crítica e depende das demandas específicas do aplicativo.

- Carboneto de tungstênio (WC): O carboneto mais comum e amplamente utilizado. Conhecida por sua extrema dureza e boa tenacidade, é a base de carbonetos cimentados (hardmetals) usados em ferramentas de corte e peças de desgaste.

- Carboneto de cromo ($ cr_3c_2 $): Valorizado por sua excelente resistência à corrosão e oxidação, particularmente a temperaturas elevadas. É uma escolha preferida para revestimentos de proteção em ambientes corrosivos e de alto calor.

- Carboneto de titânio (TIC): Oferece uma combinação de alta dureza e menor densidade em comparação com a WC. É frequentemente usado em cermets e ferramentas de corte para melhorar a resistência ao desgaste da cratera.

- Outros carbonetos: Os carbonetos como carboneto de vanádio (VC), carboneto de nióbio (NBC) e carboneto de tântalo (TAC) também são usados para transmitir propriedades específicas, como a inibição do crescimento de grãos.

-

-

A matriz do fichário metálico: Este é o componente mais difícil e dúctil que mantém as partículas de carboneto unidas. O aglutinante impede a falha quebradiça frequentemente vista na cerâmica monolítica, fornecendo a resistência crucial e a resistência de impacto necessária para aplicações do mundo real. Os ligantes comuns incluem ligas de cobalto (CO), níquel (NI) e níquel-cromo (NICR). O conteúdo do fichário pode ser cuidadosamente controlado para adaptar as propriedades finais, com um conteúdo mais alto de ligante geralmente levando a uma tenacidade maior às custas de alguma dureza.

Principais vantagens e aplicações

A combinação sinérgica de carboneto e fichário concede aos pós compostos de carboneto uma variedade de propriedades superiores, tornando -as indispensáveis em várias indústrias:

- Dureza excepcional e resistência ao desgaste: As partículas de carboneto duras resistem à abrasão e à erosão, enquanto o fichário fornece suporte e evita lascar. Isso os torna ideais para componentes de fabricação que enfrentam atrito e desgaste constantes.

- Estabilidade de alta temperatura: Muitos compósitos de carboneto mantêm sua integridade mecânica a altas temperaturas, tornando -as perfeitas para ambientes de gás quente e outras condições extremas.

- Corrosão e resistência a oxidação: Ao escolher o carboneto e o aglutinante direito (como o carboneto de cromo com um aglutinante NICR), esses pós podem ser projetados para resistir ao ataque químico e oxidação de alta temperatura.

- Tenacidade aprimorada: Ao contrário da cerâmica pura, o ligante metálico fornece um mecanismo de deformação plástica, impedindo fraturas catastróficas quebradiças. Esta é uma vantagem crítica em aplicações dinâmicas.

Essas propriedades se traduzem em uma ampla gama de aplicações críticas:

- Revestimentos de pulverização térmica: Usado para aplicar camadas resistentes a desgaste, corrosão e erosão a componentes em indústrias como aeroespacial, petróleo e gás e geração de energia. Processos como pulverização de combustível de oxigênio de alta velocidade (HVOF) são comumente usados para aplicar esses pós.

- Ferramentas de corte: A extrema dureza dos materiais compósitos de carboneto é fundamental para a produção de ferramentas de corte duráveis e eficazes para usinar metais e outros materiais difíceis.

- Hardfacing e soldagem: Usado para criar superfícies duráveis em novos componentes ou para reparar peças desgastadas, estendendo sua vida útil de serviço significativamente.

- Metalurgia em pó: Como matérias-primas para prensagem e sinterização em componentes sólidos, como matrizes, moldes e peças resistentes ao desgaste.

Um olhar para o futuro

O campo dos pós compostos de carboneto não é estático. A pesquisa em andamento está focada no desenvolvimento de novas composições, refinando morfologias de partículas e explorar novas técnicas de fabricação. O impulso para materiais com desempenho ainda maior, maior eficiência e melhor sustentabilidade garante que os pós compostos de carboneto permaneçam na vanguarda da inovação científica de materiais, permitindo a criação da próxima geração de componentes industriais duráveis e de alto desempenho.